聚焦SLM®800-大尺寸增材制造解决方案

在2017年Formnext展会上,德国3D打印设备制造商SLM Solutions首次展示了SLM®800,标志着在大尺寸激光选区熔化技术方面的突破。如今,SLM®800的可用成型体积为500 x 280 x 850毫米,是金属3D打印领域领先的大型设备之一,为各行各业提供了生产大型、复杂和精密金属零部件的可行性。

自推出SLM®800设备以来,SLM Solutions一直在继续开发和改进其金属增材制造解决方案、进一步优化控制系统、硬件以及集成化的多台设备并联功能,这是该公司最近在技术层面上取得的最大成果之一,它为自动、连续和可扩展的大型金属零部件生产铺平了道路。

为了充分挖掘SLM Solutions最大尺寸的多激光金属增材制造解决方案的潜力,我们将逐步对SLM®800设备进行剖析和调研。

扩展Z轴方向的成型空间与许多大型增材制造系统不同,SLM®800并没有刻意拓宽打印宽度,而是选择了以850毫米的成型高度来扩大成型空间。这种方法使大型零部件的生产速度更快,故障风险更低。

这是因为与水平方向的零件成型相比,粉末层每一层的扫描面积更小,这就减少了零部件内部的应力,从而降低了生产过程中的故障发生率。减少扫描时间也进一步提升了零件的整体质量和表面质量。通过保留SLM®500激光选区熔化系统的成型范围和基本工艺布局,可以延续其已证实的参数和应用,减少零件开发过程中的时间和风险。

从实用的角度来看,SLM®800的竖直成型方向也减少了对支撑的需求,这得益于零部件的摆放方向,同时也减少了零部件的后处理时间。

多台设备的集成化

由于新的多台设备配置选项,SLM®800比以往的任何设备都更适合工业化生产。多台设备的设置由多种子设备组成,包括多达5台SLM®800系统、SLM HUB全自动处理站、成型缸储备系统(BCM)和带有便携式粉缸的中央粉末供应系统(CPS)。

高度自动化为多台设备的打印流程带来了巨大便利:SLM HUB系统提供了一个先进的自动化取件及粉末清理解决方案,而可活动式的设计使得成型缸可以通过一个线性滑轨实现在SLM®800设备及HUB全自动处理站之间的转移。

在SLM HUB系统的粉末清理舱室中,成型缸外壁将被抬起与基板分离,成型基板带动零部件则通过旋转和振动的方式使粉末排出,下吹式的惰性气流则能有效防止扬尘,并将粉末回收至中央粉末供应系统中。

中央粉末供应系统CPS只需要两个220升的粉缸就可以为多达5台SLM®800打印设备提供足够的粉末。成型缸储备系统BCM,可以容纳多达6个成型缸,配合一个预热站和一个打印工作结束后的冷却控制系统,明显有助于减少停机时间,

SLM®800的多台设置配置也是模块化的,这意味着制造商可以从多种配置中进行选择搭配。例如,配置有手动拆件站和单台SLM®800的用户可以轻松升级并使用HUB全自动处理站,而一旦并联了两台或更多的设备,用户就可以配置成型缸储备系统BCM。

保持清洁

值得注意的是,SLM®800的许多硬件功能,包括风场系统、双向铺粉系统和多激光系统,都是从SLM®500设备上传承下来的。这些不同的技术,我们将在下面详细说明。这些技术都已经在SLM®500上进行了广泛的测试和验证,极大地简化了增材制造过程,并提高了系统的可靠性。因此,我们完全可以认为SLM®800具备与SLM®500相同的可靠性,具备了更大的成型空间。

SLM Solutions的风场系统确保成型舱内始终保持清洁。具体来说,它利用了一项专利反应烧结碳化硅风墙技术,该技术可以形成均匀且稳定的保护气流通过成型舱,避免烟尘或其他杂质对激光束造成影响。这对于所有尺寸的成型舱都十分重要,但是对于这样的成型高度来说则更能体现其价值,因为持续稳定的风场气流能够减少成型舱中数千层打印积累的烟尘对零部件成型质量和力学性能的影响。

打印设备中配备的持久过滤模块将粉末和烟尘颗粒留在烧结板过滤器中,随后使用保护气体进行净化。整个过程中收集的废料最终将被处理在一个指定的容器中,同时干净的保护气体将返回到成型舱内。这套清洁系统不仅确保了粉末床持续保持在最佳成型环境之中,而且也不需要用户手动进行过滤芯更换,

金属毛刷刮刀

SLM®800的铺粉系统需要确保粉末能够均匀地分布在数千层打印任务中的每一层。这一特性对于制造大型零部件时尤其重要,因为粉末应用的一致性对于结构完整且精确的零部件生产来说至关重要。

SLM Solutions独特的金属毛刷刮刀设计更具耐用性,甚至允许在成型过程中纠正错误。在以往的测试中我们可以发现,金属毛刷刮刀在打印超过100,000层时仍能保持稳定。此外,该系统也集成了一个应急方案: 即使毛刷遇到粉床上高达3mm的翘曲,刷毛只需轻微弯曲而不置于引起损坏。

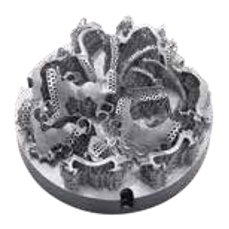

SLM 800应用

毋庸置疑的是,SLM Solutions公司的大尺寸金属增材制造系统有着广泛的应用领域,并在航空航天、汽车、模具、能源、海事等多个行业内得到了广泛的应用。

例如,汽车行业的领跑者——布加迪(Bugatti)利用SLM®800生产了一款Chiron的凸轮盖。整块基板上共生产了8块凸轮盖,每个部件的高度为735毫米,由AlSi10Mg材料制成,耗时仅四天多。

最终用户使用SLM®800生产的其他部件包括用于海事行业的钛合金螺旋桨、用于能源行业的钛合金涡轮机、用于汽车行业的铝合金电机块以及用于模具行业的各种镍基合金工装部件。

SLM Solutions的开发工程师Bernd Muller说:“通过SLM®800,我们找到了一个打印高质量金属零部件的好方法。金属毛刷刮刀和全自动处理站等功能显示了SLM Solutions的创新能力。我们正积极响应着市场的需求,为自动化批量生产在未来的应用上铺平道路。我们的研发活动一直保持在领先行列,作为下一代的大尺寸激光选区熔化产品,我们的设备不仅稳定而且具备强大的生产能力。

本文转自3D Printing Media Network

原作者:Tess Boissonneault

关于SLM Solutions

SLM Solutions是一家集成解决方案提供商和金属增材制造合作伙伴。SLM Solutions的金属增材制造系统能够实现快速、可靠且成本最优的零部件生产。其所拥有的多激光、双向铺粉和闭环粉末处理技术使其激光选区熔化系统在保证一流的安全性的同时进一步提高了形状复杂且完全致密的金属零部件的生产效率。SLM Solutions致力于在工序链的每个阶段与客户通力合作,持续不断地提供技术支持和服务,提高SLM®技术的普及和应用,并最大化客户的投资回报。SLM Solutions Group AG是一家上市公司,总部位于德国,在中国、法国、意大利、美国、新加坡、俄罗斯和印度设有分支机构。(斯棱曼激光)

识别二维码索取资料

3dpro X3高精度3D打印机

- 上一篇:黑龙江省医院3D打印技术让8

- 下一篇:Stratasys是如何助力