宝马的直接数字制造

“作为制造少量批量零件的替代制造方法,FDM正变得越来越重要。”

BMW 社Günter Schmid 氏

F D M 3 D使用生产系统生产夹具和夹具

真正的挑战

快速原型技术是产品开发现场的标准技术。 在德国BMW AG的雷根斯堡工厂,FDM(热熔层压法)3D生产系统是车辆设计阶段原型制作过程中的重要元素。 此外,宝马还将FDM 3D生产系统的应用范围扩展到除直接数字化制造等原型之外的领域和功能。

在工厂处理夹具和夹具的部门,我们使用Stratasys FDM 3D生产系统生产用于组装和测试汽车的手动工具。 工程师GünterSchmid说: “宝马已经确定FDM工艺可以成为铣削金属的传统制造方法的新制造替代品,例如铣床,车床,钻孔等。” Schmid先生和他的同事工程师Ulrich Eidenschink表明,经济优势包括技术文件成本降低,仓库成本和制造成本。

工程师注意到,在制造用于装配线的手动工具时,FDM 3D生产系统带来的设计自由度将带来更大的好处。 Schmid和Eidenschink先生充分利用了不受传统施工方法限制的FDM 3D生产系统的优势,正在协助装配辅助,其功能优于基于人机工程学设计的传统工具。 我们正在使用FDM 3D生产系统进行工具生产。

真正的解决方法

工厂提高生产率,操作员舒适性,易用性和工艺可重复性利用FDM 3D生产系统,在组装时使用的手动工具的人体工程学特性我们正在加强。由于设计自由度的提高,工程师提高了可用性,减轻了重量,现在可以完成形状,从而改善平衡和平衡。 “我们创造的设计

In经常无法用机加工

零件或模塑零件重现,“施密德说我会的。 “例如,BMW通过模制技术稀疏填充结构中,工具72%的质量它已经减少。此外,通过从实心核心改为肋状设计,工具的重量为1.3它能够减少公斤。虽然这种减少效果似乎乍一看似乎并不大,考虑到在脚步时使用工具数百次,差异非常大。“

直接数字制造的另一个优点是改进了功能。

通过这种额外的制造工艺,可以轻松地创建具有流动曲线的有机形状因此,工具设计人员可以在提高可操作性的同 “FDM录取使用传统的金属切削工艺制造微小的制造工艺既困难又昂贵它是过去复杂形状制造的理想选择,“Eidenschink说。 “举个例子,保险杠支持您可以在穿着时使用夹具。 该夹具具有沿着障碍物弯曲的管结构这是一个功能,您可以将固定磁铁精确地安装到所需的位置。“

夹具和夹具部门将决定FDM 3D生产系统是否是最合适的制造方法我们设计了一个简单的判断流程图。 这里的判断标准是加工,使用过程中的温度化学物质,精度和机械负荷。 我们认为工程师相当于聚酰胺(PA 6)使用Stratasys的ABS材料制造的许多车身组装工具都符合这些标准。对于这些应用,设计人员可以设计出充分利用其他制造工艺优势的工具你也可以。

Schmid先生和Eidenschink先生都担心每家公司都有快速原型设计我觉得我将面临无法使用技术而无法停留的情况。 最重要的是,他们说“FDMFDM专注于进一步的可能性,FDM是生产少量零件的替代制造方法,重要性进一步增加。“

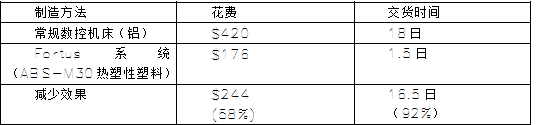

宝马FDM与传统数控机床的比较。

*美元

宝马车辆形象。

在BMW AG雷根斯堡工厂的夹具和夹具部门,

Fortus系统用于制造装配工具。 E在汽车后部

穿着礼服时使用的工具。

由直接数字制造方法制造的工具。

安装保险杠支架时使用。

- 上一篇:打印机助力泰科研发创新,领跑

- 下一篇:Rutland Plasti