GKN DRIVELINE通过3D打印制造工具克服生产停滞

“3D打印使我们能够克服传统上与CNC加工相关的障碍,帮助我们实现最复杂的设计,以及按需印刷定制工具。 这些功能使我们能够提高工作台的灵活性,优化我们的工作流程,并消除代价高昂的生产线停机时间。“

Carlo Cavallini / GKN Group

GKN集团成立于1759年,是一家全球领先的工程公司,专业从事设计,为世界知名品牌制造复杂的服务系统和技术。 该公司的全球网络包括为航空航天,汽车,粉末冶金和其他行业提供服务的专业部门。 GKN Driveline负责开发和制造创新的汽车传动系统解决方案,为全球90%以上的汽车制造商提供服务,包括玛莎拉蒂和法拉利。

位于佛罗伦萨的GKN Driveline工厂为菲亚特克莱斯勒汽车集团生产关键的传动部件。 凭借满负荷的内部CNC加工,佛罗伦萨分部开始将其大部分工具开发外包。

“外包时我们受到了两到三周的转变限制,这将推迟新生产工具的可行性分析。 如果需要额外的迭代,这将进一步延长交付周期并在整个供应链中产生击倒效应,“GKN Driveline Florence的首席工艺工程师和团队负责人Carlo Cavallini说。

提高效率

该工厂需要一种替代解决方案来加速工具生产。之前使用StratasysFDM®3D打印的经验使该部门投资了Stratasys Fortus 450mc™3D打印机,能够将精确度和坚固耐用的材料与卓越的公差相结合。

“无论零件复杂程度如何,将FDM用于汽车零部件都能为我们提供更大的设计自由度。它使我们能够尽早完善设计,并对我们的周转时间产生重大影响,“卡瓦利尼说。

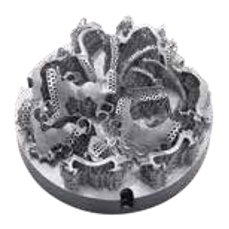

例如,该团队使用FDM重新设计润滑喷嘴工具。通常,该部件由基本可弯曲的管组成,其中大量的油被迫进入半轴内的单个点。通常易于泄漏,清洁花费宝贵的时间。为了克服这一瓶颈,该团队3D打印了一种创新的润滑脂分配器,采用ULTEM™9085树脂,带有多个内部阀门,可改善润滑脂分布并消除溢出。

“使用润滑喷嘴,我们将交货时间缩短了70%。这对于简化半轴的生产周期至关重要,使我们能够比以往更快地向客户提供这些最终零件,“Cavallini说。

3D打印更换生产零件按需

根据Cavallini的说法,3D打印的好处可以在众多应用程序中体现出来,从而提高团队在整个部门的响应能力。

最近Florenc分部需要更换机器人交付时丢失的电缆支架。 “电缆支架的设计是为了防止电缆网络干扰机器人的运动,” Cavallini解释道。 “如果没有此支架,则无法保证机器功能。”

该团队3D没有等待制造商交付缺失部件,而是在坚固的ULTEM 9085树脂中印刷了电缆支架。

“最初是一种临时措施,3D打印支架在性能和实用性方面超出了我们的预期,” Cavallini说。 “能够按需快速3D打印零件,在这种情况下,与金属工具的性能相匹配,有助于减少停机时间。考虑到我们每周生产数千个零件,因此我们的生产线始终可以运行至关重要。 3D打印有助于我们确保这种业务连续性。“

GKN Driveline Florence 3D打印替换产品零件按需可以忍受长时间使用而不疲劳。

GKN Driveline Florence正在测试其Fortus 450mc上的一系列新工具应用,包括定制的内臂工具。

动态创新

GKN Driveline Florence正在探索3D打印可以加快工作流程的更多方式。该公司正在测试一系列解决方案,其中定制至关重要,包括为在组件生产阶段移动组件而定制的坚固的末端工具。

传统上由钢制成,末端执行器不仅证明不实用,而且由于CNC的设计限制也可能不适合。该团队现在3D打印几个定制的终端工具。通过更大的定制,3D打印部件可以通过广泛的可行性分析,并通过无缝,无人操作的工作流程帮助替换繁琐的过程,节省两个月。

除了节省大量时间外,FDM 3D打印的真正价值在于它能够显着提高业务绩效。考虑到更多零件采用增材制造设计,可以通过以下方式优化大量新工具应用

技术。

“3D打印使我们能够克服传统上与CNC加工相关的障碍,帮助我们实现最复杂的设计,以及按需印刷定制工具,”Cavallini说。 “这些功能使我们能够提高工作台的灵活性,优化我们的工作流程,并消除代价高昂的生产线停机时间。”

- 上一篇:RENNTECH仅在35天内

- 下一篇:FDM技术改善仪表板原型设计