使用FDM尼龙12原型和固定装置生产REDDOT速度

“我们现在可以生产几乎与生产零件完全相同的尼龙原型。”

Gary Hansen / RedDOT

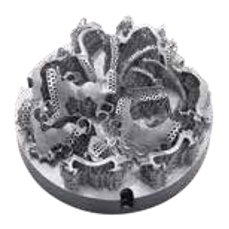

这种功能性尼龙叶轮原型(黑色)适用于长测试循环。

让它变得活泼

RedDOT设计和制造移动加热,通风和空调(HVAC)系统和组件,用于在线和高速公路车辆,包括用于建筑,农业,军事和其他要求苛刻的应用的商用车辆。

该公司的产品通常包括定制注塑件,每件通常需要花费数十万美元。 功能原型设计对于避免可能需要的昂贵工具修改或重建设计更改至关重要。

RedDOT 3D使用其Fortus 3D生产系统打印其功能原型,该系统与生产级热塑性塑料一起构建具有与生产零件几乎相同属性的原型。 长期以来,它一直非常适合大多数采用ABS塑料的RedDOT零件。

但有时一项工作需要尼龙,这种尼龙具有足够的柔韧性和坚固性,适用于卡扣组件和防震部件。 例如,Red Dot构建尼龙鼓风机外壳,因此其他组件可以卡在其外壳上。 尼龙还使风扇叶片即使碎屑被吸入进气口也不会破碎。

直到最近,尼龙还不能在内部轻松进行3D打印。 所以RedDOT为这些零件加工了金属原型。 它们适用于概念建模,但不代表尼龙部件的功能测试的物理特性。 特别是,在致力于加工和模塑原型之前,工程师无法验证尼龙部件的卡扣配合或抗冲击性。

因此,在许多情况下,第一个模塑部件不符合规格,公司不得不再创建一次,延迟产品推出长达六周,并且通常需要对模具进行昂贵的修改。 在少数情况下,修改是如此之大,以至于必须订购一个新的模具,耗费数月和六位数的重组费用。 当Fortus获得FDM尼龙12的3D打印功能时,一切都改变了。

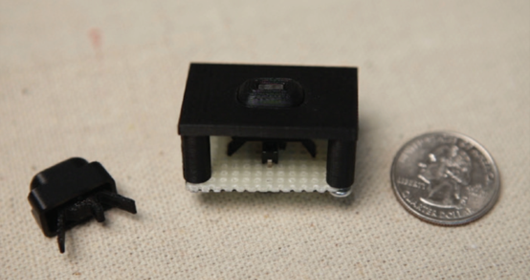

“当我们听说Stratasys正在添加尼龙作为FDM材料时,我们说我们想尝试它并将它们加入到beta测试计划中,”RedDOT副总裁兼首席技术官Gary Hansen说。 “新的尼龙12材料完全符合Stratasys所说的。 我们现在可以生产几乎与生产零件完全相同的尼龙原型。 我们还增加了用卡扣配合夹具和夹具的能力。 例如,我们制造了一种使用卡扣配合的夹具,每天处理数百个印刷电路板。“

“在我们的FDM系统上使用尼龙12生产快速原型使得有可能构建尼龙部件的功能原型,使我们能够在第一时间获得正确的设计,”Hansen总结道。 “我们已经消除了将产品推向市场的延迟以及工具改造和涉及尼龙零件的新工具的成本。”

RedDOT 3D使用FDM在内部打印这些耐用的尼龙原型

该开关组件利用FDM尼龙12卡扣配合功能

3D打印的叶轮原型(黑色)与其PC配合工作,将冰浆推入冷却系统

- 上一篇:使用多材料,彩色3D打印改善

- 下一篇:使用3D打印技术帮助创新咖啡