FDM为原型喷射发动机压缩时间从1年到6周

准备飞行

“通过FDM,我们创建了一个工程原型,完美地反映了我们的设计意图,并促进了复杂的发动机开发。”

- Dr. U. Ch.

位于印度班加罗尔的燃气轮机研究机构(GTRE)是一家政府实验室,负责开发军用燃气涡轮发动机。 GTRE的旗舰产品Kaveri喷气发动机被委托用于Hindustan Aeronautics Limited(HAL)Tejas飞机,这是一种多功能轻型战斗机,设计用于各种苛刻的环境。

真正的挑战

设计Kaveri发动机的最大挑战之一是优化子系统的位置,以最大限度地减少管道长度。 初始布局是在CAD软件程序中创建的,但仅凭这一点无法有效地代表所有项目利益相关者的复杂系统。

“虚拟环境无法将设计代表满足我们要求所需的水平,”GTRE集团总监U. Chandrasekhar博士说。 “计算机接近,但当你即将决定投入数千万美元将新产品推向市场时,计算机的关闭还不够好。”

然而,建造工程原型说起来容易做起来难。

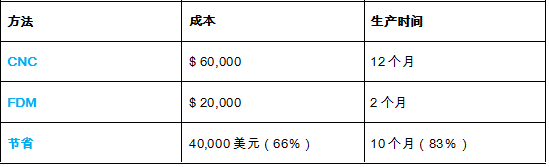

Kaveri发动机项目需要创建大约2,500个发动机部件。以前,GTRE可能会使用CNC机加工零件制造原型,但这至少需要一年时间才能完成,需要花费60,000美元。

GTRE开始研究增材制造的好处。虽然立体光刻技术在数控加工方面具有明显的优势,但它并不适合Kaveri项目,因为它需要多种支撑来制造涡轮叶片,燃烧室旋流器,入口导叶和燃烧器等部件。更重要的是,它阻止了GTRE对线路进行流量测试的能力,因为立体光刻技术只能生产实心管道。最后,GTRE决定采用FDM技术。

真正解决方案

“FDM技术提供了理想的解决方案,因为中空组件的支撑和内部可以很容易地溶解在水基溶液中,”Chandrasekhar博士说。 “它允许我们创建我们需要的几何体。 FDM也比传统方法快得多,因为可以将多个零件组合成组件,然后可以在一次运行中生产。

Chandrasekhar博士还赞赏FDM利用ABS等实际工程热塑性塑料的能力,因此所得到的零件具有承受设计验证所需的众多测试所需的强度和耐久性。

真正的好处

凭借超过2,500种FDM组件,Kaveri喷气发动机原型可能是有史以来最复杂的快速原型,但从印刷到最终装配,GTRE仅用了40天和20,000美元 - 分别节省了83%和66%。

“通过FDM,我们创建了一个工程原型,完美地反映了我们的设计意图,并促进了复杂的发动机的开发,”Chandrasekhar博士说。 “它使工程师能够识别并解决仅用计算机模型容易遗漏的问题。”

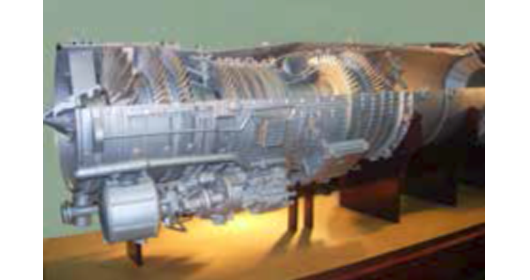

Tejas是一款轻量级,多角色的喷气式战斗机。 它的引擎是在FDM技术的帮助下开发的

Kaveri发动机原型有2,500个FDM部件。

2007年Aero印度展出的Kaveri发动机。

Kaveri发动机原型在试验台上

FDM与传统的GTRE原型方法相比如何?

- 上一篇:FDM生产零件的最佳实践设计

- 下一篇:关注直接数字化制造