关注直接数字化制造

“[直接数字化制造]加速了开发过程,超出了我们的预期。”

– Jan-Erik Strömberg, DST Control

DST Control总部位于瑞典林雪平,提供先进的嵌入式机电产品,主要用于无人驾驶车辆,包括飞行器(UAV)和地面车辆(UGV)。 这些包括无人直升机,飞艇和球形地面机器人。 这些产品可用于监视,执法和制图。 在过去的20年中,该公司在其核心竞争力领域内部开发了组件:运动控制,惯性导航和电光万向节,这些基本上是稳定的电子“眼睛”。

万向节眼睛或相机在两个轴上机电旋转。 它提供来自非稳定载体的稳定图像。 其嵌入式伺服控制系统可检测载体的运动并实时校正这些运动,使摄像机保持稳定 - 以高分辨率生成更精确的图像。

DST的电光设备用于监视,执法和绘图,用于空中和地面车辆。

真正的挑战

在不断增长的无人驾驶汽车市场中,对缩短上市时间和降低开发成本的需求不断增加。为了保持市场领先地位,尽管大多数交付都包含一些定制元素,但DST Control承诺快速响应并缩短交付时间。技术对于实现这一目标至关重要,而DST Control一直致力于研发和领先的软件和硬件系统。

直到最近,DST Control一直在使用各种生产技术,例如CNC铣削,主要用于生产其产品的铝芯。这在三个层面上成了问题:首先,使用传统工艺(如CNC加工),生产越来越复杂和复杂零件的成本呈指数级增长。其次,对CNC铣削零件的次级供应商存在严重的依赖性,这些零件供应商倾向于优先考虑大批量合同,这使得DST Control的小订单变得更慢。第三,某些部件必须定制,这意味着该公司的产量甚至更低,从而增加了这些部件的成本。

为了解决这些问题,DST Control审查了各种替代技术,以实现更高效的生产。出现的方法是将传统的生产方法与现代内部生产技术(如DDM(直接数字化制造))相结合。 DST制定了一项战略,通过DDM在内部生产敏感的定制零件,同时通过传统工艺外包标准零件。

真正解决方案

在评估过程中,DST审查了使用Stratasys FDM技术生产的模型。 “模型看起来不错,但为了真正了解技术的能力,我们订购了我们自己产品所需的特定部件,”DST总经理Jan-ErikStrömberg说道。 “结果符合我们的准确性和质量标准,因此我们从Stratasys购买了[Fortus] FDM机器。”

使用Fortus系统制造的第一款DST Control产品是名为COLIBRI的微型高性能电光万向节。估计最初每年将生产50个COLIBRI装置,每个装置包括使用FDM制造的20个零件。此外,DST将使用FDM生成多种定制解决方案。

真正的好处

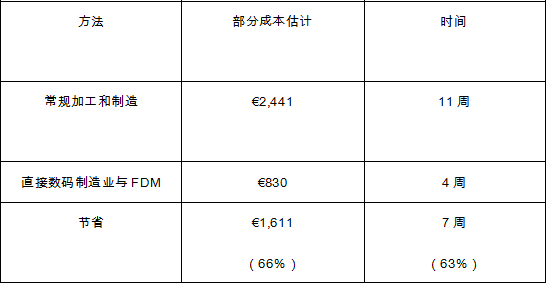

该公司设计了COLIBRI,以便定制的组件仅由塑料组成,因此可以在需要时在内部生产。需要较长交货时间的金属和其他零件保留库存。通过直接数字化制造,DST Control现在可以在四周内提供定制的COLIBRI装置,而不是需要10到12周

竞争对手。

通过用内部制造的塑料部件替换昂贵且交付时间长的关键CNC铣削零件,DST Control将零件成本降低到三分之一。塑料部件在技术上也表现更好,重量更轻,并提供更好的电绝缘性。 DST还学习了直接数字化制造生产工具的好处,例如夹具和夹具。该技术显着降低了这些工具的成本和交付周期。

FDM机器现在也代表客户为产品开发做出贡献,而不仅仅是内部开发的产品。这方面的一个例子是为DST Control的客户Rotundus生产独特的无人球形地面车辆Groundbot。 Groundbot球形机器人是第一款携带COLIBRI万向节的无人驾驶车辆。机器人本身也部分由直接由FDM制造的塑料部件组成,经过CNC铣削铝不能按需执行后重新设计。

“内部零件的直接数字化制造有助于满足因最后一刻设计变更而延迟的产品的关键期限,”Strömberg说。 “它加速了开发过程,超出了我们的预期。它还完全消除了许多部分上第三方供应商互动的开销。“

[编者注:COLIBRI产品是瑞典嵌入式产品的赢家2008年产品设计奖]

FDM外壳装有电气,机械和光学元件

完成COLIBRI万向节。

COLIBRI安装在直升机上并进行测试。

COLIBRI被并入其他车辆,例如“Groundbot”。

COLIBRI的CAD图像,一种电光万向节 - 在两个轴上旋转的“眼睛”,提供稳定的图像。

直接数字化制造:FDM用于生产20种COLIBRI组件,包括外壳。

FDM与DST的传统方法相比如何?

- 上一篇:FDM为原型喷射发动机压缩时

- 下一篇:3D打印太空飞行器