通过FDM实现SPRING SRL的精简制造和提高灵活

“无论零件复杂程度如何,使用FDM进行复合材料加工都可以为我们提供更大的设计自由度和更快速的迭代。”

Fabio Gualdo / Spring SRL

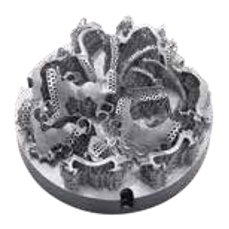

最后的后支撑部分

轻量级解决方案应对重大挑战

在较短的时间内获得较高的数量

总部位于意大利的Spring SRL成立于一家概念开发和原型设计公司,并已成为先进工具和制造解决方案的先驱。 经过多年将传统制造用于概念开发和原型设计,Spring SRL面临着满足客户对更大批量生产的需求以及更短周转时间的挑战。

使用传统方法,一个需要用于摩托车挡泥板支撑的复合模制工具的项目需要一个劳动密集型铝工具,这需要长时间的加工和交货时间,这可能会迅速升级数周到数月。 这种不可避免的设计迭代导致成本上升,并且一旦加工,像这样的工具通常很重并且难以处理和存储。

3D打印技术提供个性化

在将Stratasys的10台FDM 3D打印机纳入概念开发流程后,意大利服务局在复杂项目方面更加灵活。 Spring公司的共同所有人Fabio Gualdo说:“该公司的客户需求量大大增加,需要定制的3D打印部件。” “3D打印为我们的客户提供了将个性化引入其产品开发过程的机会,使他们能够克服传统制造对低容量生产的代价高昂的障碍。”

在ULTEM™9085树脂热塑性塑料中3D打印后挡泥板支撑对于确保零件能够承受与赛车相关的疲劳压力和高温是至关重要的。 与金属制造的零件相比,Stratasys热塑性塑料还显着减轻了重量,改善了摩托车的空气动力学,下压力和操纵性,以及赛车期间的部件性能。

更大的设计自由

Spring SRL的复合模具问题也通过3D打印的添加技术得以解决。 使用ST-130可溶性支撑材料对模具进行3D打印,团队能够铺设复合材料,然后轻松洗去支撑材料,留下最终的复合材料部件。

该公司使用Stratasys FDM 3D打印机使他们能够将挡泥板支架的交付周期缩短75%,与传统方法相比,复合刀具的生产时间减半。 “这对于简化我们的制造并为客户提供比以往更快的复合零件至关重要,”Gualdo说。

超越摩托车零件

3D打印技术为众多制造应用中的摩托车零件提供了更好的服务,包括例如减轻复杂CNC制造的铝制厨房零件的重量。 使用Stratasys Fortus 900mc™3D打印机的大型托盘,Spring SRL采用先进的聚碳酸酯材料制造全尺寸部件,比金属材料轻59%。 该团队能够比传统方法快36%,不会损失机械特性。

“除了显着的重量和时间减少,我们的客户对3D打印部件的强度和耐高温性感到震惊,”Gualdo说。

“3D打印是我们业务的基础。 它使我们能够高度灵活,不仅在我们可以为客户提供的各种各样的应用程序中,而且在我们能够满足非常紧迫的期限,“Gualdo说。

3D打印摩托车后挡泥板支持

Spring SRL现场有10台Stratasys FDM 3D打印机。

- 下一篇:通过3D打印代替开模试制塑料