超真实的原型让 SYNERGY 的客户作出自信的决策

“现在,我们的客户能够即时作出关于产品人体工程学质地和质感的决策,并测试其与环境的相容性。”

− Tamar Fleisher / Synergy

重新定义发明

为了创造我们最爱的产品,一支由设计师、工程师和营销人员组成的团队经历无数的设计迭代,力求制造客户喜欢和认同的日常用品。从照明开关到移动电话,每一个令人满意的产品都源自灵感、努力和合作。

以色列内坦亚的产品开发公司 Synergy 团队全身心地投身到这一创新周期当中。客户依靠 Synergy 将好的想法转变为实际可制造、可营销的产品。工业设计师和工程师经常通宵达旦工作,努力完善医疗设备的手柄或电话充电器的外观。

“最重要的时刻莫过于企业家首次看到他的创意,并将实物拿在手里感受的瞬间。所以,我们要拿出尽可能最真实的原型。”首席执行官 Michael Librus 说。理想的设计电子绘图可以很快,但是功能性原型可能要投入几个星期的工作,包括外包——尤其是在产品不但设计复杂且材料多样的情况下。

根据原型的外观和质感,对设计方案进行接受、修改或否定。为了加快和明确这个关键的决策过程,Synergy 内部引进了 Stratasys J750™ 3D 打印机。该打印机在短短几个小时就可以制造全彩的完整产品原型,甚至包含多材料、纹理和渐变。

因此,在 Synergy 为汽车行业售后市场设计应急响应系统的小键盘过程中,StratasysJ750 起了重要作用。该项目计划完成多个安装在内后视镜上的面板设计,以测试哪个设计最适合汽车内饰,并通过人体工程学和机械测试。每个迭代都包含质感柔软的按键、背景光、图案、外壳和连接仪表板的内接头。

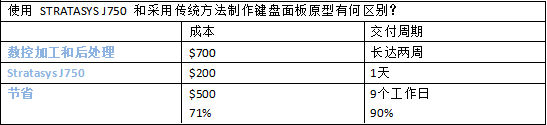

在引进 Stratasys J750 之前,原型制作经理 Omer Gassner 需要接触多个供应商才能制作一个键盘面板原型:数控加工外壳和水印,铸造光管,磨砂抛光,硅胶翻模,然后再次打印按键。这制作过程可能需要十天至两周,单位成本 700 美元。使用 Stratasys J750,耗时仅仅几个小时,单位成本缩减至 200 美元。

Synergy 艺术总监 Tamar Fleisher 说,客户十分赞赏该技术为产品开发带来的真实性和响应速度。“现在,我们的客户能够即时作出关于产品人体工程学质地和质感的决策并测试其与环境的相容性,”Fleisher 说道。“能够模拟光在面板上传输,意味着我的客户可以决定设计的每一个细节。而且,如果需要修改设计,我在计算机上作出修改,然后几个小时就可以打印出来。”

对于首席执行官 Librus,如照片般逼真的原型让他能够更好地实现创新梦,这也为 Synergy 带来了大量的客户。“我非常高兴我们在内部引进了 J750,”Librus说。“没有比这更好的设计方式了。”

这款手机充电宝外壳采用多种图案选择来制作原型

这款铰接式疝修补网片固定装置原型连同徽标均由 3D 打印一次完成

Photoshop 中的键盘面板模型,应用了纹理

Omer Gassner 在一次作业中打印多个多材料部件

- 上一篇:韩国设计GURU遇见了STR

- 下一篇:Thule使用碳钎维3d打印