Oreck使用增材制造来生产定制装配托盘

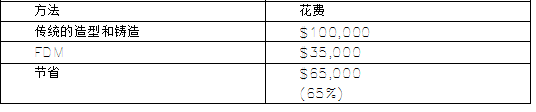

增材制造可降低固定成本高达65%

“随着一些传统夹具项目的成本超过10万美元,节省的成本可能会很高。”

– Bill Fish, Oreck

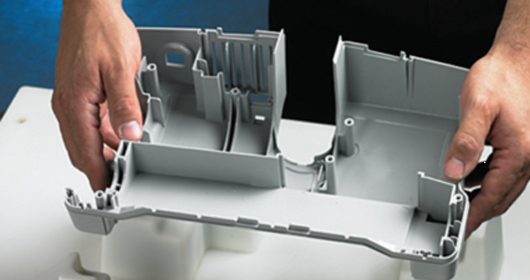

Oreck使用增材制造来生产定制装配托盘。 在组装过程中,将真空顶盖倒置放入托盘中。

对于Oreck Manufacturing生产的每一系列真空系统,它可生产40到50个相同的装配托盘。 这是该公司的Titanium系列XL21立式商用真空吸尘器的情况。 这款高端设备为用户提供低过敏性过滤,可调双速电机和先进的消音技术等功能。

生产地板托盘将真空吸尘器的顶盖固定在一个精确的位置,以便快速,轻松地组装真空吸尘器。 将电机,风扇罩和其他支撑组件放入固定顶盖后,安装底盖。

简化装配

每个装配夹具由四个塑料柱组成,这些塑料柱连接到标准的Bosch装配托盘上。 除了专门对准以接受盖壳体之外,夹具部件还保持0.003英寸(0.0762mm)的公差,使得盖子牢固地保持在适当位置。

Oreck的工程团队使用标准CAD工具设计每个夹具所需的组件。 根据Oreck Senior Model Maker Bill Fish的说法,“设计夹具组件相当容易。 我们已经有一个标准支持帖子的文件。 因此,我们添加3D顶盖,将其嵌入支柱,然后吹掉盖子。 整个工作大约需要一个半小时。“

在过去,Oreck只使用传统方法生产装配夹具。 这些包括硅树脂或环氧树脂模具和带插入物的聚氨酯铸件。 几年前,奥瑞克增加了两个使用FDM技术的大型Fortus 3D制作系统。 通过FDM,Oreck可以选择使用增材制造来创建夹具,并尽可能利用它们。

“使用增材制造可以降低夹具生产成本高达65%,因为我们在内部生产夹具,”Fish说。 “随着一些传统夹具项目的成本超过10万美元,节省的成本可能会很高。”按照这个速度,机器只需少量项目即可自行支付。

整体业务的3D打印

3D打印托盘组件夹具只是一个开始。 在艰难的生产环境中维护托盘与获取原始零件同样重要。 “如果由于某种原因导致夹具部件在使用过程中碎裂或损坏,我们可以在内部快速轻松地更换夹具部件。 任何需要离线托盘的东西都会花费我们的钱,“Fish说。

“我们让Fortus系统全天候运行,”Fish说。 除了创建灯具外,Oreck还广泛使用FDM技术来制作原型,以及用于营销照片和商业广告的模型。 “我们还使用这些机器生产专门的装配工具,CMM(坐标测量机)夹具工程测试夹具和CNC铣削夹具。 我们还制作完整的模型。 机器只受你想象力的限制。“

电动机,刷子和其他部件组装在盖子内。

然后将底盖定位并固定。

定制组装托盘由博世铝制托盘底座上的四个塑料支柱组成。 此处显示的带塑料底座的装置用作备用装置。

- 上一篇:Polyjet在工装夹具的应

- 下一篇:IRIS Ohyama 利用