NEXT-DAY POLYJET 3D打印显着缩短了原型制作时间

“在3D打印之前,我们将需要等待数周才能获得外包原型,然后如果设计需要修改则再次启动。 现在我们一夜之间打印,早上准备好原型。“

– Haydn Murray, Waters Corporation

一夜成功

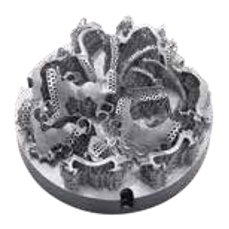

用于质谱仪的滴盘的第一次迭代仅关注形状,配合和功能。

沃特世公司是一家专注于分析技术和相关科学仪器的公司。 该公司位于英国威姆斯洛的工厂,主要致力于加速质谱系统设计和制造方面的创新。 这是一种先进的分析技术,使科学家能够分析微量的化学成分,从而在分子水平上发现它们的成分。

帮助沃特世加速创新的关键技术之一是3D打印。 六年前,该公司投资了PolyJet™3D打印机,最近升级为Connex3™。 “我们特别喜欢PolyJet技术,因为它是我们高精度,小型组件的理想选择,特别是因为我们还需要高水平的表面处理,”Waters的机械设计工程师Haydn Murray解释道。 “更重要的是,Objet500 Connex3™提供了一个更大的床,因此我们可以同时打印多个零件,同时在托盘上同时拥有多达100种材料(包括混合和颜色)的潜力也是有利的。 拥有不同颜色的不同原型非常棒,因为它可以帮助我们在装配组件时更清晰地看到设计。“

3D打印在一些高端仪器的开发中发挥了关键作用。 “在内部使用3D打印机之前,我们必须外包,有时需要等待八周才能获得原型,如果我们订购一次性,我们通常会处于优先级列表的最底层,”Murray说。 “一旦我们收到原型,任何修改意味着我们必须再次开始这个过程。 相比之下,我们现在可以在一夜之间进行3D打印,并在第二天制作原型。“

通过多次迭代精炼设计

为了展示这种能力,沃特世的工程师为新一代质谱仪3D打印了一个滴水盘原型。 该零件长300毫米,采用先进的模拟聚丙烯材料Rigur™印刷,具有耐用性和高品质表面光洁度。 这种适用于办公室的材料可提供可靠的性能和尺寸稳定的原型,这是沃特世的主要优势。

在第二次迭代中,机械设计团队对原型中心的槽进行了更改。 这些改进包括用于安装目的的插头,从而改善了部件的人体工程学。 “这部分的第一次和第二次迭代都集中在基本但功能性的特征上,”Murray解释道。 “在考虑部件的外观之前,我们需要先了解这些方面。”

在设计过程的下一阶段,工程师解决了组件美学问题。 虽然零件位于门后面,但最终用户经常会看到它。 “很明显,美学在原型制作过程的开始并不重要,但在第三次迭代中,我们开始对我们希望这部分在视觉上出现的方式有一个更清晰的认识,”默里说。 “因此,该组件得到了大幅扩展,以增加平衡,同时我们也借此机会推出了一个凹槽,作为便利功能,工具可以放在上面。”

第四种设计引入了一些最终的改进。 例如,为了用户识别,将凹坑添加到凸台中,同时出于美观原因去除了中央凹槽。 这种设计迭代让沃特斯的工程师能够快速达到最佳配置,而无需与传统制造相关的高成本。 “每个原型需要大约四到五个小时才能打印出来,”Murray解释道。 “我们会在一夜之间打印,早上到达以评估原型并开始考虑任何必要的修改。 在拥有3D打印机之前,我们每个人都会看到超过一周的时间。 此外,每个成本可能大约为300英镑,因此节省的费用相当可观。“

作为第二次设计迭代的一部分,添加了符合人体工程学的插槽功能。 可以在原型的中心看到新的插槽

随着美学的引入,第三种设计要长得多

第四个也是最后一个原型设计,在几天内完成,而不是几周

- 上一篇:Nimrod Racing使

- 下一篇:KIRBY MORGAN通过