61岁的公司通过FDM重新启动自己的业务

“我们每年通过FDM节省超过15万美元。 我无法想象在制造环境中没有这种技术。 它对我们的业务和电子邮件至关重要。“

Matt Hlavin / President, Thogus Products

臂端安装板

精简制造业

Thogus Products(Thogus)于1950年由Jack Thompson创立为Master Mould&Die,是一家拥有61年历史的制造公司,其基础是注塑成型。 1997年,56%的销售额来自汽车客户。 十年后,在感受到经济不景气的压力并认识到多样化有限的威胁之后,Thogus决定寻找新的收入来源。

发现STRATASYS

当Jack Thompson的孙子Matt Hlavin于2008年成为Thogus的总裁时,他已经关注Stratasys--一家用于原型制造和生产塑料零件的增材制造机器的制造商 - 已有近10年的历史。由于Stratasys技术的产品开发能力,Hlavin找到了他的解决方案和Thogus的方向。 Hlavin决定使用Stratasys熔融沉积成型(FDM)系统将Thogus的重点转移到小批量成型和高度工程化的材料上。由于其新的精益,灵活的制造工艺,转向Thogus的小批量生产,以与高成本制造车间竞争。 “我作为总裁的首要重大决定之一是购买两台Fortus 400mc机器,以帮助产品开发并为我们的客户提供更多价值,”Hlavin回忆道。 “Stratasys技术使用我们在注塑成型中使用的相同热塑性材料,我们可以小批量生产产品零件,直到我们的客户证明生产工具合理,这非常昂贵。”

在内部拥有他的第一台Fortus 3D生产系统之前,Stratasys已经验证了Hlavin的愿景:“我们订购了一台FDM机器,Stratasys同意在我们的机器到货之前为我们制造零件。 我们的客户之一需要为客户项目制作零件,但零件无法按设计制造。 所以,我们的工程师重新设计了它。 然后,我们构建了原始部件和重新设计的部件,并将它们带到客户端。 他们被淹没了。 当我们的客户的客户在接下来的一周从国外进来时,我们的客户能够完成交易。 这意味着我们赢得了600,000美元的计划。 在将我们的机器安装到建筑物之前,Stratasys帮助我们关闭了支付第一台机器的计划。“

Hlavin迅速实现了对两台Stratasys机器的初始投资回报,继续投资数百万美元用于先进技术,资本设备和自动化,包括两台Dimension SST 1200es 3D打印机,一台平滑站和一台Fortus 900mc 3D生产系统。 “我们对Stratasys非常有信心,我们购买了Stratasys提供的所有材料-ABSplus,ABSi,ABS-M30,PC-ABS,PC,Ultem 9085和PPSF / PPSU - 以便处理概念构思,功能原型设计,原型工具 ,客户要求的过滤,手臂工具和最终生产,“Hlavin说。

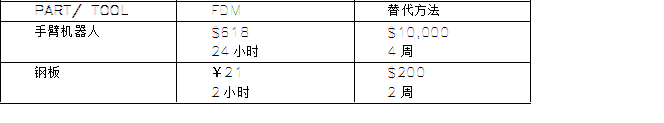

FDM如何与Thogus的替代方法进行比较?

成功在于FDM的数量

自2008年以来,Thogus已发展到86名员工,其中31人于2010年被聘用。2010年,其收入比2009年增长了76%.Thogus在很大程度上归功于Stratasys FDM技术的大幅增长,该公司已用于开发制造解决方案 简化生产流程,将这些节省转嫁给客户。 哲学很简单,也很普遍。 “低价赢了,”哈拉文说。 “我们会给出带有报价的零件,对于注塑商而言这几乎是闻所未闻的。 这就是我们的自信。“

rp + m位于Thogus Products Company的创新中心:两台Fortus 400mc机器,一台Fortus 900mc机器。

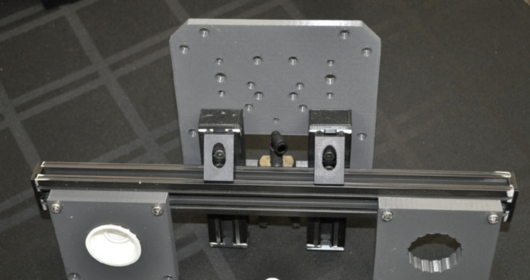

自动化工具/手臂末端工具

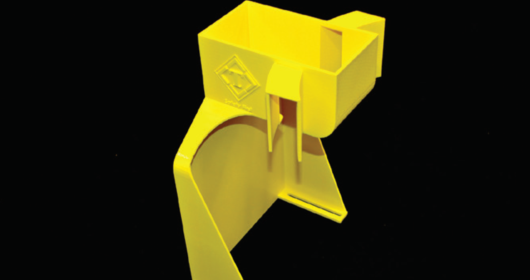

二级服务的安全卫士

2009年1月,Thogus没有一名工程师。 如今,该公司拥有15名塑料,民用,机械,生物医学和化学领域的工程师。 “通过将工程技术引入业务,我们的客户可以更快,更有效地开发产品,”他补充说。 Hlavin将Stratasys的FDM技术视为塑料加工,制造和产品开发的未来。 “我们正处于大规模定制经济的曙光之中 - 以小批量的方式实现自己的方式。”

非常规的智慧

当Thogus推出采用真正热塑性塑料制成的原型零件时,商业混合机器制造商Vitamix正在从当地服务机构购买SLA原型零件。 “我们向他们展示了我们的机器在时间和成本方面可以节省的成本,”Hlavin说。 “他们喜欢它,因为部件更加坚固,他们可以使用我们的部件进行功能测试。”

Hlavin甚至鼓励Vitamix购买自己的Stratasys FDM机器。 他们做到了。 “在Vitamix,每个项目都很紧急,所以现在我们处理公司无法在内部完成的所有溢出订单。 由于机器加速了制造过程,我们实际上从中获得了比以前更多的工作。“

利用FDM实现流程制造

除了革新他的注塑业务外,Hlavin还发现FDM在生产车间非常宝贵。 “我们的很多工作都是在原型开发中:短期,快速翻转。 Stratasys FDM技术可以获取CAD文件并在数小时内构建一部分。 我们希望为客户提供可用于测试和验证的功能部件,“Hlavin说。 “但是我们在引入机器后发现的是FDM的目的更大。 这是我们在地板上的制造过程。“

FDM涉及Thogus业务的各个方面。 “我们的机器上有自动化,机器人。我们可以采用3D几何结构并打印一个重量减少70-90%的臂端工具,而不是使用钢板或铝制框架来制造昂贵且需要很长时间构建的大型,重型臂端工具。我们可以在不到24小时内完成。“Hlavin发现这种优势已经直接降低了生产车间的人工成本。 “我不在乎你在哪个行业,”他说。 “FDM会影响它。我不知道另一种可以做FDM可以做的技术。“但对于Hlavin来说,FDM的好处规模更大。 “我认为Stratasys FDM技术是制造业的未来,”他说。 “我们正在使用FDM技术来完成我们以前从未有过的事情。 “我们每年节省超过15万美元的工厂自动化,夹具,高级原型设计,工具前的产品验证等等,”Hlavin补充道。 “我无法想象在制造环境中没有这项技术。它对我们的业务和电子邮件至关重要。“

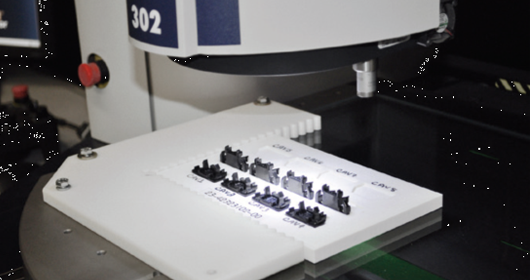

模塑组件布局的质量控制夹具

在THOGUS的FDM应用程序

• 为客户提供快速原型组件和组件

• 零件合并 - 构建以前为客户组装的零件

• 小批量生产零件

• 定制模塑设备的工厂自动化

• 固定,夹具,手臂末端工具,用于零件提取和放置(减少直接人工)

• 模塑组件布局的质量控制夹具

• 零件分离漏斗,用于制造中的腔体分离

• 输送门可最大限度地利用多功能机器/零件的输送机

• 二次服务的安全防护,如钻孔,攻丝,切割,焊接等。

当被问及FDM如何彻底改变他的商业模式时,Matt Hlavin简单地回答:“所有制造商都在寻找将产品更快地推向市场并压缩其生产开发周期的方法。 这个世界上你无法购买的资源就是时间。 现在,通过FDM,我们基本上可以卖出时间。“

- 上一篇:3D打印部件作为最终使用件投

- 下一篇:3D打印快速成型代替传统铣床