3D 打印帮助海尔模具加速模型制作,快速应对紧急需求

“Stratasys 的 3D 打印技术颠覆了传统的模型制作方式,能为我们最多节约 69% 的模型制作时间。尤其在制作结构复杂的部件模型时,3D 打印更是 我们的绝佳选择。此外,Fortus900mc 3D 打印机在直接制造方面的优势也帮助我们应对紧急需求,化解生产危机。”

——褚名举,海尔模具快速成型中心项目经理

帮助海尔模具加速模型制作,快速应对紧急需求

以新智慧拥抱新变化

“海尔兄弟”锐意进取的形象影响着中国几代人。无论是在冰箱、洗衣机还是微波炉、吸尘器等小家电上,这个 LOGO 都代表着创新、实用与美感。如今,海尔这一品牌已享誉全球,海尔旗下的青岛海尔模具有限公司(简称海尔模具)被称为幕后的英雄。作为顶级模具提供商,海尔模具从不将思维局限于传统制造业,而是放眼全球最新的技术与思维。例如,代表智能制造前言趋势的 3D 的打印技术,就被他们完美地融入到模具制作与产品设计中,为海尔全线家电产品注入 3D 打印的创新基因。

3D 打印迷你洗衣机,惊艳海尔展台

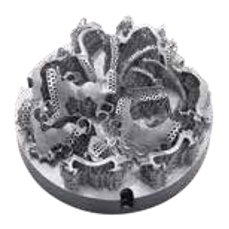

2014 年,一台 3D 打印的迷你洗衣机亮相海尔的各大展台,为海尔增加了不少新“粉丝”。这台 3D 打印的迷你洗衣机是海尔明星产品免清洗洗衣机的展示版本。除了控制系统、排水管之外,迷你洗衣机的内筒、上盖、盘座、外壳等各个部件,均由Stratasys Fortus 900mc 3D 打印机直接制作而成,完美模拟了实体洗衣机的外观、结构和功能。

负责这一迷你洗衣机制作的海尔模具快速成型中心项目经理褚名举说:“如同车展需要好的汽车模型一样,这款 3D 打印出的迷你洗衣机立刻让海尔展台更具卖点。特别是当它如实体洗衣机一样运转的时,不仅是海尔的老顾客对我们有了新的认识,一些年轻的‘科技粉’也对海尔赞叹不止,这大大推动了产品的上市与销量。”

小小的洗衣机在为消费者带来新鲜感的同时,更体现了 3D 打印在直接制造方面的优势。褚名举介绍,“如果没有 3D 打印,我们要为展品重新开模、制模,增加大量的制造与时间成本。”

与 Stratasys 15 年的 3D 打印情谊

用 3D 打印直接制造迷你洗衣机只是海尔模具在 3D 打印技术应用中的一段小故事。早在 2000 年,海尔模具就购入第一台 Stratasys 3D 打印机,成为国内先行者。这段与 Stratasys 15 年的 3D 打印历程源于海尔对市场的前瞻性思维。上世纪 90 年代,中国消费者的购买力快速增长,家电市场蓬勃发展。面对市场利润的迅速增长,海尔却保持了冷静的思维,准确地预见到消费者很快就会厌倦趋同的产品功能与设计,只有不断推陈出新、更新换代,品牌才能长久发展。然而,传统的模型制作工艺(如手工制作、CNC 加工)难以高效满足设计与生产需求,为团队带来了瓶颈。

褚名举表示:“虽然那时我还没有加入海尔模具,但是我可以想象当时团队了解到3D 打印和 Stratasys 时的心情。

3D 打印颠覆了传统的模型制作方式,可以用在几个小时内打印出以前好几天才能制造出的部件模型。同时,我们还可以用非常低的成本随时进行设计修改,这是以前不敢想象的。”居安思危、勇于创新让海尔成为国内 3D 打印的先驱者和受益者,也让这个品牌在行业无数次大浪淘沙之后,仍然声名鹊起。在 15 年中,Stratasys 也引领 3D 打印技术的不断突破,与海尔的创新思维相辅相成。在 2012 年,海尔模具购入 Stratasys 的 Fortus 900mc 3D 打印机。这款 3D 打印机基于 FDM 技术,可构建耐用、精确、可重复的零部件,最大尺寸可达 914 x 610 x 914 mm,具有两个材料仓,最大程度地延长了无人值守构建时间,

且能够水溶去除支撑材料,操作环境干净整洁。对于要求严苛的功能性原型、生产零件、夹具、卡具以及模具,Fortus900mc 可使用满足多种材料性能要求的热塑性塑料,其中包括海尔模具一直使用的 ABS-M30,用于实现良好的抗拉、冲击和抗弯强度。褚名举团队就是用这台打印机打印出了迷你洗衣机,以及无数个帮助他们增强产品竞争力的创新思维。

7 小时力挽狂澜,化解生产危机

对于海尔这样的大型家电制造商来说,一旦生产设备出现问题,就可能延误生产,造成巨大损失。Fortus 900mc 3D 打印机在直接制造方面的优势可以让损坏零件快速“重生”,使设备在几个小时之内就重新投入使用,因而成为了海尔模具快速成型中心帮助集团其他部门应对化解紧急生产危机的利器。

据褚名举介绍,公司曾有一台进口吊车设备的风扇扇叶突然损坏,出于安全考虑,如果不能替换新的零件,这台设备只能停用,必然会影响车间运行效率。在没有 Fortus 900mc 3D 打印机之前,团队只有两种选择,一是立即下单购买新扇叶,但这前后也需要至少 3 个月时间;二是使用传统制造工艺(如 CNC 加工)制作替换扇叶,耗时耗力。现在,只需要通过对损坏风扇扇叶进行 3D 扫描,再使用 Fortus 900mc 进得行 3D 打印,仅 7 小时就打印出了直径 150mm、厚度85mm,满足强度标准的风扇扇叶,设备也因此可以立刻重新投入生产。在预定的新扇叶到达之前,3D 打印出的风扇扇叶满足了 3 个月的使用需求。此外,公司还实现了用 3D 打印直接制作专用模具,如硅胶油堵的模具,从而应对客户前一天下单、第二天就要交付的紧急需求。这也为海尔模具在直接制造模具领域带来了新的可能,未来,公司将进一步探索 3D 打印在小规模定制模具生产中的应用。

三方面完成模型制作的飞跃

除了用于展示和直接制造,海尔各类家电产品均在产品研发前期应用了 3D 打印技术进行部件模型的制作,比如电脑板盒、洗衣机平衡环、空调电机底座等。以明星产品免清洗洗衣机为例,使用 Fortus 900mc 3D 打印机,公司完成关键的三大方面模型制作,进行设计验证:

1. 打印外观模型,从美观和符合设计理念的角度对其(如洗衣机的装饰板)进行外观测试评审,并做出相应的设计调整;

2. 打印结构模型,将如洗衣机盘座、上盖之类的部件模型与其他部件组装,验证其尺寸是否吻合,从而保证组装的严丝合缝,避免组装干涉;

3. 打印功能模型,并将其装上真机进行真机实验,保证如内筒、平衡环、排水阀等部件能达到设计师的预期的洗涤、平衡或排水等功能。

在引入 3D 打印机之前,海尔模具只能使用 CNC 机床进行模型的制作,这意味着大量的时间消耗。以洗衣量为 3-4 公斤级别的洗衣机平衡环为例,使用 CNC机床制作模型至少需要至少 18 个小时(超过 2 个工作日)。而通过 3D 打印,仅需 6 小时就能完成,时间缩短了 66.7%。褚名举表示:“以经验估计,Stratasys的 3D 打印技术能为我们最多节约 69% 的模型制作时间。同时,使用 3D 打印机,我们就能在夜间无人值守的情况下进行打印,早晨上班就能拿到所打印的产品。这一点对于缩短制作时间,从而加速产品设计验证来说,是巨大的飞跃。”

除了快,褚名举表示,“在制作结构复杂的部件模型时,3D 打印是我们的绝佳选择。”对于平衡环、排水阀、控制盘等结构复杂的部件模型,传统的 CNC 机床需要进行拆件、编程、加工、组装等多道工序,每道工序都可能出现尺寸和形状上的误差,累积起来更是“谬以千里”。以控制盘为例,CNC 机床可能无法实现 0.05 毫米的公差标准。而 3D 打印因其一次性打印成型的技术优势,无需拆件和组装便能精确实现设计,同时在去除水溶支撑材料时不易损坏模型,避免了因误差和损坏引起的模型制作改动。

- 上一篇:3D打印快速成型代替传统铣床

- 下一篇:3D 打印技术帮助Swany