3D 打印技术协助 Thermos 成为业内领导权威

“我们可以随心所欲制作所需原型,直至产品水平达到我们的目标为止。”

Shin Matsuyama, Thermos K.K.

透过不断创新改良,Thermos 工程师令公司品牌持续成为家喻户晓的名字,并让这类杯子变得更加便于携带和灌注。

气密性能

Thermos Company 成立于 1904 年,是保温食品和饮料容器领域中享誉国际的一家公司。除了经典的咖啡壶外,Thermos 还生产儿童饭盒及其他产品。这一家喻户晓的公司仍在不断努力,务求在首批研发的产品(其中包括真空保温食品壶、水瓶和超便携钛瓶)上引入更多令人引以为傲的创新设计。

“我们一直认为,产品开发能改变人们的生活方式,令生活更添尽善尽美,Thermos K.K.研发部经理 Shin Matsuyama 表示。传统上,准备冷饮和热饮都是一项恼人工序,像冰罐和加热壶等盛载的饮料,都只能大批供应。现在我们却视携带饮料容器为理所当然的事。Matsuyama 将这一文化变革视为“革命性可便携性”,并以不断提供更优质产品、全面推动此一文化变革为努力目标。去年合共销售出 300 万只 Thermos 杯子的惊人数据,正是Matsuyama 成功实践目标的最佳实证。

Shin Matsuyama

更好的设计、更快且成本更低

使用 Thermos 产品的过程中,触感绝对是其中一个关键元素。由于 Thermos 顾客经常需要触碰公司的产品—用手和嘴,因此具有令人印象深刻的外观、手感和符合人体工学的设计,都是至关重要的。要提升这些产质量素,便需要大量实体设计迭代;Matsuyama 的团队亦必须能够以快捷方便的方式创建原型。这便解释了何以 Thermos K.K 位于日本新泻的最先进研发机构会考虑引入两项 Stratasys® 3D 打印技术。

2006 年,当设计师们已逐步采用高端 3D CAD 的先进工程设计平台后,Matsuyama 的团队便为公司引进了熔融沉积成型(FDM®)技术。团队选购了一台 Dimension® 3D 打印机,以便能够用强热塑性塑料制作出尺寸较大的模型。“此外,它还具有出色的性价比,”Matsuyama 表示。

自采用 3D 打印技术后,Matsuyama 的团队能以更低成本,更快速地创建出所需原型。以往外包一个典型的原型需要耗费 3-5 天。“现在我们可依靠内部完成有关制作,且完成一个原型只需数小时。如果是小型部件,则只需几分钟即可完成,”Matsuyama 表示。对 Thermos 来说,在内部创建一个原型的成本仅为外包价格的五分之一。“有了 3D 打印技术,我们基本上只需支付材料费用,”Matsuyama 表示。

除了提升制作速度和减省成本外,3D 打印技术还帮助 Thermos 制作出更好的产品。“我们可以随心所欲制作所需原型,直至产品水平达到我们的目标为止。这让我们能够尽可能改善杯盖塞的啮合度,以及 Thermos 畅销杯子的灌注性能,”研发工程师 Takahiro Maruyama 表示。

与传统方法相比,3D 打印技术可创建出具有更多成品特性的原型。“利用传统工具制作原型时,往往很难将杯子内缸的线割断;但利用 Dimension 制作时,问题却都能迎刃而解,Maruyama 表示:“您所需要做的,便是将 STL 数据传送给打印机,再按下启动按钮。即使是经验尚浅的年轻工程师,亦可在无需查阅厚厚的使用手册下制作出所需原型。”

领略到 3D 打印的好处后,Matsuyama 的设计团队立即着手引入更多有用支援:2008 年,团队为公司添置了第二台 Dimension 3D 打印机;2012 年,更进一步引入利用 PolyJetTM 技术的Objet260 ConnexTM 3D 打印机。PolyJet 3D 打印技术让团队能够用多种材料,制作出细致平滑兼备的优质模型。令人印象深刻的是,3D 打印机可制作出结合了适合液体和气体测试的透明及橡胶类特定细节的原型。两项 3D 打印技术均大大改善了设计审查,精简了开发、质量测试流程——甚至生产(Thermos 使用内部配备的定制 FDM 工具的生产)。

消费者总是追求美观质优的新产品。Thermos 努力以更轻、更易于使用且更易于灌注的产品回应此一诉求。3D 打印技术令 Thermos 能够迅速研发更多创新产品,继续领导同业向前发展。

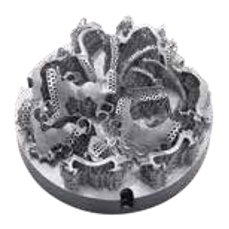

Takahiro Maruyam 最终产品( 左) 和 3D 打印模型

3D 打印原型测试其灌注性能 3D CAD 成品

- 上一篇:3D 打印让化妆品包装为美的