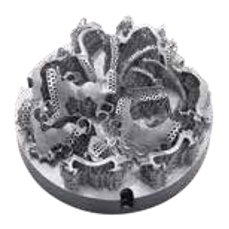

3D打印空客A380飞机外壳原型用于设计验证

“凭借Fortus 450 MC 3D打印机,我们在短短两天内就生产出了一款功能齐全、可用于测试的原型,与传统方法相比,交付周期缩短了95%。”

-西蒙·里乌,拉泰科雷研发与创新中心

保持竞争优势

拉泰科雷公司采用3D打印技术改进制作工艺拉泰科雷集团成立于法国图卢兹,为空中客车、波音、庞巴迪、达索、巴西航空工业公司等各大飞机制造企业生产专用航空构件。该公司在航空航天结构部件的生产和电线系统的制造方面实现了持续性强劲增长,已成为该领域的全球第二大市场领导者。

为了保持竞争优势,拉泰科雷成立了一个专门的研发与创新中心,为其全球工程和商业部门提供支持。该中心主要致力于探索新技术,以提升公司在传统设计、原型制作和生产流程方面的技术水平,从而改进制造性能并缩短部件交付周期。原型制造周期缩短95%虽然该公司使用数控加工,但其在快速原型方面仍存在局限性。在研究了多种增材制造技术之后,拉泰科雷投资了Stratasys Fortus 450mc™生产3D打印机,为公司提供了首款内部原型制作解决方案。

“增材制造已经无缝集成到我们的设计过程中,使得结果出现了很大改观,我们最近3D打印了一个原型,以验证飞机舱门内衬零件的适合性和功能。凭借Fortus450 MC 3D打印机,我们在短短两天内就完成了一款功能齐全、可用于测试的原型,与传统方法相比,交付周期缩短了95%”,拉泰科雷研发与创新中心增材制造经理西蒙·里乌说到。

加速设计验证

拉泰科雷最近3D打印了空客A380飞机的外壳原型用于设计验证。在使用增材制造技术之前,团队原本必须先制造一个铝质外壳,而其所涉及的任何设计迭代都会产生高昂的费用。使用ULTEM™ 9085树脂材料之后,3D打印出的原型可以比金属原型轻50%,从而使功能测试变得更加高效。该公司还使用3D打印原型作为客户会议上的销售工具。里乌表示,能不能向客户展示最终产品的外观,这对于加速决策过程有着至关重要的作用。“在开始造价昂贵且耗时的工具加工之前,首先必须进行设计验证,3D打印加快了设计验

证的速度,”里乌说到。

用增材制造优化生产

采用增材制造技术之后,拉泰科雷公司在设计方面拥有了更多的灵活性,这有利于优化钻模、夹具和其他制造辅助设备,同时不会增加成本或生产时间。“在为空客A380开发相机外壳时,我们3D打印了一个工具,以方便布线和外壳设备,这不仅大大加快了我们的生产过程,而且据我估计,我们的工具生产成本降幅可达40%。”里乌说到。

该公司目前正在探索使用增材制造来生产飞机内部零件。里乌表示:“我们渴望进一步探索ULTEM 9085树脂的生产应用。”这种材料非常耐用,重量很轻,FST(火焰/烟雾/毒性)认证对飞机内部应用至关重要。他补充道:“我们的长期战略是为空客、波音和其他领先飞机制造商生产下一代飞机的3D打印部件。”

- 上一篇:3D打印切割检测模板成本降低